Збірка виробів являє собою останню стадію технологічного процесу, коли

некондиційна деталь або складальна одиниця, які потрапили в складальний цех,

ще можуть бути виявлені і вилучені, для запобігання випуску неякісної

продукції - браку.

У машинобудуванні при складанні виробів зустрічаються два види браку

- остаточний і виправний. Остаточним вважається брак, коли у зібраній

складальній одиниці не можна усунути наявні відхилення від встановлених

вимог. Одна або кілька деталей складальної одиниці при цьому виявляються

зовсім непридатними для подальшого використання. При виправному браку

виявлені похибки можуть бути усунені, після чого зібрана складальна буде

відповідати технічним умовам. У разі конвеєрного складання похибки

усуваються на спеціально виділених робочих місцях. Для цієї мети поряд зі

складальним конвеєром встановлюють кілька ділянок рольганга. При виявленні

відхилень машину, яка складається, знімають з конвеєра і подають кран-балкою

або тельфером на рольганг, а після усунення недоліків - знову на конвеєр.

Контроль в складальних цехах здійснюють у процесі складання і після

закінчення складання. Основний контроль якості складання ведуть самі

складальники (самоконтроль). Більшість операцій, контрольованих виконавцем

під час роботи, не потребують додаткової перевірки. Відповідальність за якість

виконання приймає на себе складальник. Однак є в технології такі операції, для

перевірки якості виконання яких потрібно значний час і спеціальна апаратура.

Поєднати виконання технологічних робіт і операцію контролю якості на протязі

регламентованого темпу складальник в цьому випадку не може. Тоді

контрольна операція виділяється як самостійна. При проектуванні ТП на

вузловий і на загальній збірці повинні бути передбачені робочі місця для

контролерів на таких операціях. Темп роботи контролерів має бути

підпорядкований темпу роботи конвеєра. У тому випадку, коли час, необхідний

для перевірки, значно менше темпу конвеєра, один контролер поєднує кілька

операцій, здійснюючи так званий "летючий", тобто епізодичний контроль.

Залежно від складності і відповідальності машини, що збирається,

контролю піддаються всі вироби, або певна їх частина. Контрольні операції

виконуються відповідно до технологічних карт контролю, в яких вказується

метод і послідовність перевірки, обладнання та інструменти, які

застосовуються.

У маршрутному технологічному процесі вказують операції контролю і

параметри контролю, що включаються до складальної операції.

При вузловому і загальному складанні перевіряють:

1. Наявність необхідних деталей в складальних з'єднаннях (виконується

оглядом).

2. Правильність положення сполучених деталей і вузлів (виконується

оглядом).

3. Зазори в складальних з'єднаннях (щупи, індикатори і т.д.).

4. Точність взаємного положення зібраних деталей (радіальне і осьове

биття перевіряють на спеціальних стендах).

5. Герметичність з'єднання в спеціальних пристроях і щільність

прилягання фарби на поверхню.

6. Затяжку різьбових з'єднань, міцність і якість заклепок, міцність

вальцювальних та інших з'єднань.

7. Розміри, задані в складальних кресленнях (приєднувальні розміри).

8. Виконання спеціальних вимог (врівноваженість вузлів обертання,

підгонка за масою і статичним моментом). Перевірку виконують щупом в

процесі складання або після її закінчення.

9. Параметри зібраних виробів і їх складових частин (наприклад,

продуктивність, витрата і тиск насоса, точність ділильних механізмів, якість

контактів в електричних з'єднаннях тощо).

10. Зовнішній вигляд зібраних виробів (відсутність пошкоджень деталей,

забруднення та інші дефекти, які можуть виникнути в процесі складання).

У функцію контролю входить також перевірка послідовності виконання

складальних переходів (порядок затягування різьбових з'єднань, послідовність

накладення зварних швів) і перевірка обов'язкового виконання допоміжних

операцій (промивання, очищення складаних виробів).

Як правило, якість отримання з'єднань перевіряють одним з нижче

наведених способів.

1) Необхідний зазор зазвичай контролюється при складанні з допомогою

щупів або свинцевого дроту. Свинцевий дріт діаметром 0,2 ... 0,3 мм

укладають між деталями, що сполучаються, а після розбирання зібраних

деталей по товщині зім'ятого дроту судять про величину зазору в будь-якому

місці з'єднання.

2) Запресування можна перевірити випробуванням його на герметичність

під гідростатичним тиском. Якість запресовування деталей можна визначити

також ультразвуковим методом. Зібраний виріб поміщають в звукоізольоване

приміщення і за допомогою спеціальної апаратури вимірюють параметри

вібрацій та інтенсивності шумів. Подальший аналіз записаних спектрограм дає

можливість встановити правильність витриманих при складанні зазорів-натягів,

а також відсутність спотворень форми деталей у місцях їх з'єднання.

3) Контроль якості нерухомих рознімних з'єднань передбачає

забезпечення надійного закріплення деталей різьбових з'єднань, шпонок, шліців

і штифтів. Затяжку різьбових з'єднань перевіряють граничними і

динамометричними ключами. У шпонкових з'єднаннях щупом перевіряють

зазор між шпонкою і маточиною в радіальному напрямку. У шліцьових

з'єднаннях контролюють співвісність деталей, що з'єднуються і зазор між

зубами. У штифтових з'єднаннях перевіряють співвісність отворів під штифт в

з'єднуються деталях і їх діаметр.

4) Якість клепаних з'єднань перевіряють оглядом або простукуванням

заклепок. Щільні з'єднання піддають гідравлічним випробуванням. Найбільш

відповідальні клепані з'єднання перевіряють рентгенівськими променями.

5) Якість збірки трубопроводів перевіряють стисненим повітрям і

мильною піною.

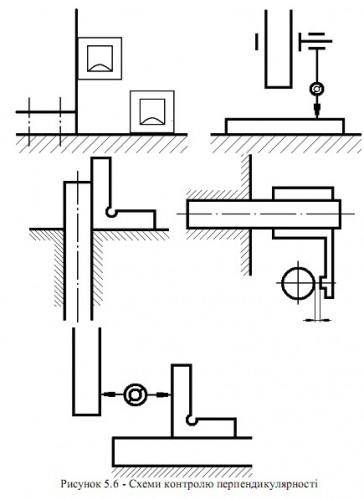

Приклади контролю геометричних характеристик зєднань показані на

рисунках 5.1 - 5.8.

Засоби контролю, для здійснення відповідних переходів і операцій,

вибирають з урахуванням їх метрологічних характеристик (меж і точності

вимірювання), конструктивних особливостей (габарити, маса), економічних

міркувань, а також з урахуванням покращення умов праці контролерів.

Ефективність будь-якого контролю тим вище, чим ближче результати

вимірювань контрольованих параметрів до їх дійсних значень. При

проектуванні операцій контролю вихідними даними є точність контролю і його

продуктивність. В якості засобів вимірювання використовують універсальні

штангенінструменти, мікрометричні і індикаторні інструменти, електричні та

пневматичні прилади і різні спеціальні контрольні прилади, пристосування,

стенди та установки.

Відповідальним за вибір об'єкту, методу і засобів контролю є технолог.

Він розробляє технологічне завдання на проектування спеціальних контрольно-

вимірювальних пристроїв та інструментів, вибирає схему контролюючого

пристосування з урахуванням найбільш оптимальної реалізації операції

контролю.

Відповідно до ГОСТ 16263-70 всі методи вимірювань поділяються на дві

групи: методи безпосередньої оцінки і методи порівняння. Методи порівняння в

свою чергу включають в себе метод протиставлення, диференціальний метод,

нульовий метод, метод заміщення і метод збігів.

При методі безпосередньої оцінки значення вимірюваної величини

визначають безпосередньо по відліковому пристрою вимірювального приладу

прямої дії (вимірювальний прилад, в якому передбачено одне або декілька

перетворень сигналу вимірювальної інформації в одному напрямку, тобто без

зворотного зв'язку). На цьому методі засновані всі стрілочні прилади

(вольтметри, амперметри, ватметри, лічильники електричної енергії,

термометри, тахометри і т.п.). Слід зазначити, що при використанні даного

методу вимірювань міра як речове відтворення одиниці виміру, як правило,

безпосередньо в процесі вимірювання участі не бере. Порівняння вимірюваної

величини з одиницею вимірювання здійснюється побічно шляхом попереднього

градуювання вимірювального приладу за допомогою зразкових мір або

зразкових вимірювальних приладів. Точність вимірювань за методом

безпосередньої оцінки в більшості випадків невелика і обмежується точністю

застосовуваних вимірювальних приладів.

Метод порівняння з мірою - це метод вимірювань, в якому вимірювану

величину порівнюють з величиною, що відтворюється мірою. Метод

порівняння з мірою, у якому вимірювана величина і величина, відтворена

мірою, одночасно впливають на прилад порівняння, за допомогою якого

встановлюється співвідношення між цими величинами, називається методом

протиставлення. Це, наприклад, вимірювання маси на важільних вагах з

використанням врівноважуючих гир на обох чашах ваг. У цьому випадку при

якісному виконанні пристрою порівняння (мале тертя в опорах, стабільність

співвідношення плечей важеля тощо) може бути досягнута висока точність

вимірювань (приклад - аналітичні ваги).

Диференціальний метод (метод різниць) - це метод порівняння з мірою, у

якому на вимірювальний прилад діє різниця вимірюваної величини і відомої

величини, що відтворюється мірою. Цей метод дозволяє отримувати результати

вимірювань з високою точністю навіть у разі застосування щодо неточних

вимірювальних приладів, якщо з великою точністю відтворюється відома

величина. Зазначений метод широко використовується, зокрема, при перевірці

засобів вимірювань. Ефект підвищення точності результатів вимірювань, який

досягається при диференціальному методі, виявляється тим значніше, чим

ближче до істинного значення знаходиться значення міри вимірюваної

величини. У тому випадку, коли результуючий ефект впливу величин на прилад

порівняння доводять до нуля, диференційний метод вимірювань

перетворюється на нульовий. Очевидно, що в нульовому методі вимірювань

використовувана міра повинна бути змінною (регульованої), а прилад

порівняння виконує функції індикатора рівності нулю результуючого впливу

вимірюваної величини і міри. Нульовий метод дозволяє отримати високу

точність вимірювання.

Методом заміщення називається метод порівняння з мірою, у якому

вимірювану величину заміщують відомою величиною, що відтворюється

мірою. Це, наприклад, зважування з почерговим переміщенням вимірюваної

маси та гир на одну і ту ж чашку ваг. Метод заміщення можна розглядати як

різновид диференціального або нульового методу, що відрізняється тим, що

порівняння вимірюваної величини з мірою здійснюється різночасно.

Метод збігів - це метод порівняння з мірою, у якому різницю між

вимірюваною величиною і величиною, що відтворюється мірою, вимірюють,

використовуючи збіг позначок шкал або періодичних сигналів. Прикладами

цього методу є вимірювання довжини за допомогою штангенциркуля з

ноніусом, вимірювання частоти обертання стробоскопом.