Точність складання - один з найважливіших техніко-економічних показників якості машин. Параметри, що характеризують точність як машини в

цілому, так і її конструктивних і складальних елементів, встановлюють, виходячи зі службового призначення виробу.

Точність складання - ступінь збігу матеріальних осей, контактних поверхонь чи інших елементів сполучених деталей з розташуванням їх умовних

прототипів, положення яких визначається відповідними розмірами на кресленні або технічними вимогами. До основних показників точності складання

відносять: точність відносного руху виконавчих поверхонь; точності їх геометричних форм і відстаней між цими поверхнями; точність їх поворотів.

Точність машини є функцією точності складових її частин - деталей, вузлів та їх з'єднань. Величиною протилежній точності складання є похибка складання.

Похибка складання викликається: похибками розмірів, форми і взаємного розташування поверхонь сполучених деталей; неякісної обробкою поверхонь,

що сполучаються; неточною установкою і фіксацією складальних одиниць у процесі збірки; неякісної припасуванням і регулюванням сполучених

складальних одиниць вироби; порушеннями умов і режимів виконання складальних операцій; геометричними неточностями складального обладнання,

пристосувань та інструментів; неточністю налаштування обладнання; деформаціями деталей під дією залишкових напружень в їх матеріалі. Якщо

похибка збірки перевищує задану величину, то це призводить до зниження якості складання, а значить і якості виробу в цілому. З'єднання деталей, які

утворені в процесі складання виробу, можуть бути нерухомими або рухомими. Ступінь рухливості (нерухомості) з'єднання деталей залежить від величин

зазорів (натягів), отриманих при збірці, або, інакше, від величин відхилень розмірів сполучених деталей. Таким чином, точність складання закладається

конструктором при розробці виробу, а забезпечується технологіями отримання деталей і збірки.

Взаємозв'язок деталей і з'єднань виробу визначається на основі виявлення і аналізу розмірних ланцюгів. Основні завдання розмірного аналізу наступні:

1. Розрахунок номінальних розмірів і допусків складальних одиниць виробу.

2. Визначення найбільш раціонального методу досягнення необхідної точності виробу або його складових частин.

3. Вивчення взаємозв'язку складальних одиниць виробу.

4. Розробка послідовності комплектації.

Правильне виконання розмірного аналізу на основі різних методів вирішення розмірних ланцюгів дозволяє забезпечити задану точність виробу і

його складових частин. Необхідна точність з'єднань і виробу в цілому може бути забезпечена методами повної та неповної взаємозамінності. Метод

неповної взаємозамінності реалізують: а) груповим підбором; б) регулюванням; в) припасуванням.

Метод повної взаємозамінності застосовують у великосерійному і масовому виробництві. При збірці цим методом відбувається лише з'єднання

деталей, що сполучаються, виготовлених з розмірами і допусками, встановленими з конструктивних міркувань. Деталі для складання цим методом

виготовляють з малими допусками (вартість операцій механічної обробки деталей відносно висока), тому точність збірки (останнього у ланки)

забезпечується автоматично.

Метод неповної взаємозамінності застосовують у серійному і одиничному виробництві. Він характеризується виготовленням деталей з великими

допусками, внаслідок чого точність збірки (замикаючої ланки) забезпечується не у всіх зібраних виробів. Додаткові витрати, пов'язані з виправленням

бракованих виробів, компенсують економією, одержуваною під час виготовленні деталей з великими допусками.

Груповий підбір застосовують у тих випадках, коли конструктивні допуски менше технологічних. Суть методу полягає в тому, що деталі виробу,

який складається обробляють за розширеними економічно досяжними допусками і сортують за їх дійсним розмірам на групи таким чином, щоб при

з'єднанні деталей, що входять в однойменні групи, була забезпечена точність замикаючої ланки, встановлена вимогами складального креслення. Метод

групової взаємозамінності застосовується, в основному, для розмірних ланцюгів, що складаються з невеликого числа ланок.

Метод регулювання - це метод, при якому точність замикаючої ланки досягається зміною розміру або положення компенсуючої ланки без зняття

шару металу. На розміри сполучених деталей призначають великі технологічні допуски, а точність з'єднання досягається введенням в розмірний ланцюг

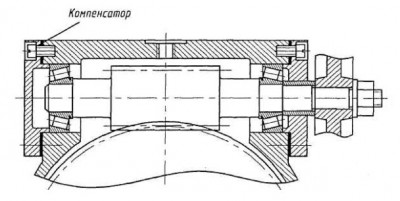

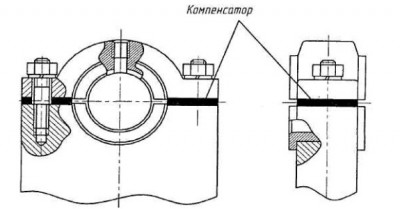

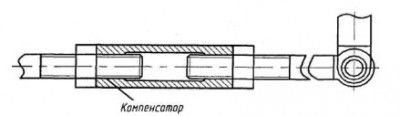

додаткової ланки - компенсатора (рис. 3.1 - 3.3). Компенсатори можуть бути нерухомими (прокладки, шайби, проміжні кільця), рухомими (клин, втулки,

проміжна муфта, ексцентрик) і пружними (пружини, еластині муфти, гумові прокладки).

В якості нерухомих конденсаторів зазвичай застосовують комплекти з деталей виробу, що підбираються при складанні за місцем до досягнення

необхідної точності замикаючої ланки, або набори прокладок однакової або різної товщини, що підбираються за місцем з тією ж метою. Рухомі

компенсатори - це пристрої або окремі деталі, переміщенням або поворотом яких забезпечується необхідний розмір замикаючої ланки. По безперервності

регулювання рухомі компенсатори розділяють на компенсатори з періодичним регулюванням і з безперервним регулюванням, як правило, автоматичні. При

використанні рухомих і нерухомих компенсаторів створюються умови для досягнення необхідної точності замикаючої ланки в процесі експлуатації. За

призначенням всі типи компенсаторів ділять на групи, відповідно до відхилень які вони компенсують - лінійні або кутові.

Рисунок 3.1 - Спосіб регулювання осьового зазору в конічному роликовому підшипнику

Рисунок 3.2 - Спосіб регулювання радіального зазору в підшипнику ковзання

Рисунок 3.3 - Спосіб регулювання відстані між елементами конструкції за допомогою гайки

При виборі в розмірному ланцюзі компенсатора керуються такими міркуваннями:

1) в якості компенсатора вибирають деталь, зміна розміру (що є складовою ланкою) якої при додатковій обробці вимагає найменших витрат;

2) неприпустимо в якості компенсатора вибирати деталь, розмір якої є спільною складовою ланкою паралельно пов'язаних розмірних ланцюгів. Порушення цієї

умови призводить до виникнення похибки, «блукаючої» з одного розмірного ланцюга в інший.

Припасування полягає в тому, що необхідна точність з'єднання досягається індивідуальним припасуванням однієї деталі до іншої.

Припасування застосовують в одиничному і дрібносерійному виробництві.