Базування деталей по отвору при вимірюваннях на контрольних

пристосуваннях застосовують дуже широко. При цьому слід розрізняти два основні

випадки: пружинний або гвинтовий замок, і базуванні по втулці.

Пружинний або гвинтовий замок забезпечує надійність положення деталі в

процесі вимірювання.

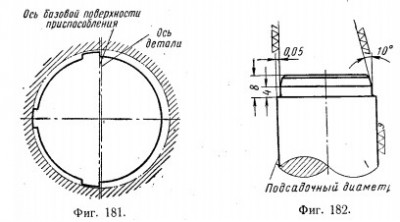

При базуванні по втулці фактично відбувається не центрування, а установка

деталі по одній твірній. Виходячи з цього, достатньо виконати посадку не по всій

циліндричній поверхні, а лише по трьох посадочних поясочках (фіг. 179).

Розташування поясочків по одну сторону від площини перетину по діаметру

забезпечує зручність установки і зняття деталі без заклинювання її в отворі, що

дозволяє широко застосовувати цей метод базування для деталей з великим

розміром діаметру базової поверхні. Особливо зручна така посадка для деталей з

короткою базовою циліндричною поверхнею і одночасною опорою на торець. Конструкція

пристосування повинна забезпечувати примусовий притиск деталі до основного -

середнього - поясочку. Це досягається застосуванням

пружинного плунжера або нахилом на невеликий кут (15-25°) всього пристосування

так, щоб деталь своєю вагою зміщувалася у бік середнього поясочка. Таким чином,

в даному випадку базовим є лише середній поясочок, а бічні - направляючими

поясочками.

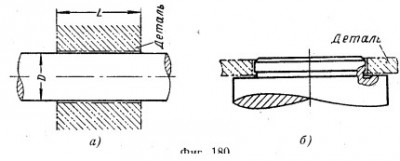

а) базою служить тільки отвір. Основною умовою цього базування є наявність

сприятливого співвідношення довжини і діаметру отвору деталі, який повинен бути

L/D > 1 (фіг. 180, а);

б) базою служать одночасно отвір і торець. Основною умовою цього

базування є мала довжина отвору і відносно велика опорна площина торця. В цьому

випадку отвір лише центрує деталь, не визначаючи повністю положення його осі в

просторі (фіг. 180, б). Останнє досягається за допомогою опорного торця.

Базуючі елементи можна застосовувати у вигляді простої оправки для

перевірки в центрах або у вигляді вузлів контрольних пристосувань із

застосуванням центруючих, розтискних, конічних і інших пристроїв.

Конструкція пристрою, що базує деталь по отвору, як і у будь-якому випадку

базування, визначається величиною контрольованого допуску, допустимою

похибкою вимірювання і точністю виконання базової поверхні деталі, що

перевіряється.

Базування по отвору можна виконати у вигляді наступних основних варіантів:

1) базування по твірній отвору;

2) базування із знаходженням осі отвору в одному напрямі за рахунок втрати

точності в іншому (перпендикулярному) напрямі;

3) центрування по отвору.

Базування по твірній отвору застосовують в тих випадках, коли немає

необхідності знаходження дійсної осі отвору деталі. Наявність зазору між отвором

деталі і базуючим пальцем пристосування не вносить похибки у вимірювання,

оскільки при перевірці биття немає необхідності визначати дійсну вісь отвору.

Неспівпадання осі базуючого пальця з віссю базового отвору деталі не робить

впливу на точність вимірювання. Більш того, нахил пристосування навіть

примусово створює наявний односторонній зазор. При такому методі базування

допуск на виготовлення отвору деталі не впливає на виникнення похибки

вимірювання, зате значний вплив на точність вимірювання надає некруглість

базового отвору. Тому базування по твірній отвору слід застосовувати

тільки в тих випадках, коли контрольована величина биття не

менше ніж в 4-5 разів перевищує допустимі відхилення геометричної

форми базового отвору деталі. Особливістю даного методу базування є і те, що в процесі

вимірювання обертають деталь, тоді як сам базуючий елемент пристосування (палець) залишається нерухомим. Далі,

враховуючи, що працює не вся поверхня базуючого пальця, а тільки одна

контактуюча сторона його, палець можна не робити суцільним. Вибрані ділянки на

пальці (фіг. 181) полегшують установку деталі, що дуже важливо при перевірці важких деталей.

Базовим є тільки середній виступ, а бічні оберігають деталь від

бічного зсуву. Виконання виступів у вигляді змінних сухарів покращує

експлуатаційні якості пристосування. Особливо слід рекомендувати базування по

трьох виступах при малій довжині отвору і наявності допоміжної торцевої бази.

Довжина сухарів в цьому випадку повинна бути по можливості невеликою.

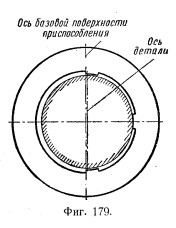

При установці деталі, що перевіряється, на циліндричний базовий палець

пристосування може відбутися заклинювання отвору на пальці за рахунок перекосу.

Можливість заклинювання зростає із збільшенням розміру по діаметру базової

поверхні і із зменшенням зазору між отвором деталі і пальцем. В той же час для

підвищення точності базування цей зазор рекомендується зменшувати, приймаючи

його рівним 0,005-0,010 мм для деталей, виготовлених по 2-3-му класу точності при

розмірах по діаметрах приблизно до 80 мм.

При цьому для попередження заклинювання деталі на пальці необхідно

передбачати попередній напрям (фіг. 182) у вигляді західного конуса і

направляючого поясочка. В цілях зменшення зносу і полегшення ремонту

пристосування на палець може бути надіта розжарена втулка, що оберігається від

зняття болтом з шайбою.

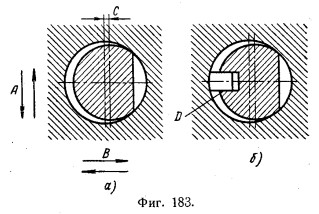

Базування із знаходженням осі отвору в заданому напрямі сприяє підвищенню

точності вимірювання і усуває бічне качання деталі. Якщо базовий палець має

лиску або вибірку (фіг. 183, а), то в напрямі А буде досягнуте підвищення точності базування,

хоча в перпендикулярному йому напрямі В точність базування знизиться за рахунок зсуву

осі отвору деталі з осі пальця на величину С. Примусовий зсув для отримання

одностороннього зазору здійснюється,

наприклад, за допомогою сухаря D (фіг. 183, би).

Односторонній вибір зазору повинен забезпечуватися примусово нахилом всього пристосування або віджимною кулькою

або сухарем.

Віджимну кульку можна застосовувати при базуванні легких деталей і таких,

в яких немає небезпеки пошкодження кулькою внутрішньої базової поверхні. Так,

наприклад, в отворі з бабітовою заливкою кулька залишить слід. Крім того,

кулька, навантажена пружиною, може бути рекомендований тільки в тих

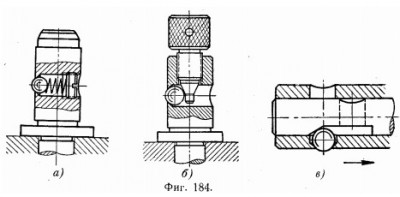

випадках, коли забезпечується обов'язкове обертання деталі на пальці (фіг. 184, а).

Пояснюється це відносно малою надійністю даної конструкції внаслідок можливості віджимання деталі.

Значно надійніше передача зусилля на кульку з гвинтом (фіг. 184, би) або штоком

(фіг. 184, в). Шток при затисканні деталі переміщається від гайки або ексцентрика в

напрямі, показаному стрілкою, що створює значну силу затиску. Зворотний рух

штока щоб уникнути його заклинювання повинен здійснюватися або пружиною,

або примусово гайкою.

Ще сильнішим і надійнішим є кріплення, в якому кулька замінена віджимним

сухарем (фіг. 185). Цю конструкцію з успіхом застосовують також при базуванні по

бабітових поверхнях, оскільки сухар, що має велику поверхню контакту, не залишає

вм'ятин на поверхні деталі.

Віджимної сухар повинен бути врізаний в паз пальця, що обмежує його

осьове переміщення. Від випадання сухар оберігається двома замками у вигляді

спіральних пружин розтягування з дроту діаметром 0,3, що мають зовнішній

діаметр близько 3 мм і зчеплених кінцевими витками в кільця. Ці замки поміщені в

кільцеві проточки, що мають глибину, що перевищує зовнішній діаметр пружин з

тим, щоб вони не виступали за межу зовнішньої поверхні пальця.

Зусилля розтиску деталі передається, як і у попередньому випадку, штоком, що має скіс. Величину

кута скосу беруть рівною 20-30° (тобто за межами кута гальмування). Для

переміщення штока застосовують гайку, ексцентрик або який-небудь інший

затиск, що забезпечує відсутність зворотної віддачі штока. У разі

застосування ексцентрика шток повинен бути навантажений пружиною, що

повертає його в первинне положення. При малому розмірі пальця скіс

штока тисне безпосередньо на напівциліндричний виступ сухаря (фіг.185, а).

При великому розмірі по діаметру пальця, для того, щоб надмірно не

збільшувати діаметр штока, між скосом і сухарем ставлять проміжну кульку (фіг.

185, б) або проміжний штифт з сферичними кінцями. Для легкості гойдання лунку в

сухарі роблять більшого радіусу, ніж радіус проміжної кульки.

Поверхню віджимного сухаря, контактуючу з деталлю, що перевіряється, слід

шліфувати спільно з пальцем, що забезпечить правильність його геометричної

форми, а отже, і точність базування деталі.

Центрування по отвору усуває зазор між отвором деталі і базуючим

елементом пристосування або зводить цей зазор до таких малих величин, якими

можна нехтувати. Останній умові відповідають ступінчасті пальці або оправка, які

виконують з поясочками різних розмірів. Залежно від величини поля допуску на

отвір його ділять на декілька рівних інтервалів. На базовому пальці роблять таку ж

кількість настановних поясочків, кожний з яких виконують за розміром з невеликим

ослабленням проти відповідного йому інтервалу.

Як приклад можна привести розбиття загального допуску на циліндричний

отвір діаметром 50+0,03 мм на три інтервали. Якщо для базування даного отвору

зробити циліндричну оправку, то її робочий розмір повинен бути рівний 49,995-

0,005. Таким чином, найбільший зазор між отвором і оправкою складе 40 мк. При

розбитті допуску отвору з урахуванням гарантованого зазору оправки на приблизно

рівні інтервали одержимо на оправці три настановні поясочки, що мають розміри:

50,019-0,005; 50,007-0,005и 49,995-0,005.

В результаті замість колишніх 40 мк в даному випадку зазор в межах одного

інтервалу коливатиметься від 7 до 17 мк, а середній зазор по будь-якому поясочку

щодо відповідного йому розміру отвору складе 12-13,5 мк.

Цей метод, не дивлячись на підвищення точності базування, має ряд

серйозних недоліків. Внаслідок малої довжини поясочка центрування отвору

відбувається, як правило, не по всій його довжині. При малій довжині центруючої

поверхні звичайно допоміжної бази слід приймати як широкий торець деталі, що

перевіряється. Проте в даному випадку ця можливість виключена, оскільки деталь,

встановлюючись на відповідний поясочок, залежно від дійсного розміру отвору,

переміщається уздовж осі базуючого пальця.