Базування по циліндричний поверхні

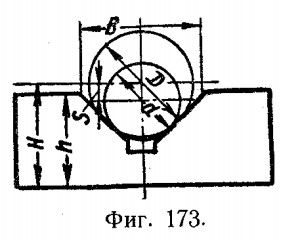

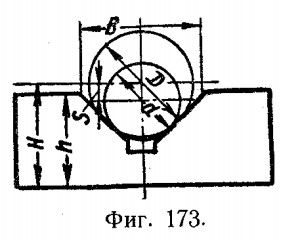

Найбільш вживаним методом базування по зовнішніх циліндричних

поверхнях є метод установки деталі в призму. При використанні призми може

виникнути похибка вимірювання, що викликається переміщенням центру базового

діаметру по осі призми залежно від дійсного розміру базової циліндричної поверхні.

Оскільки коливання розміру обмежене допуском Δ на його виготовлення, то величина

переміщення осі деталі легко визначається по формулі:

де α - половина кута призми.

З цієї формули і фіг. 173 видно, що величина переміщення буде тим більше, чим менше кут а.

Проте застосування призм з великими кутами не рекомендується з огляду на те, що вони не

створюють досить надійного базування в поперечному горизонтальному напрямі.

Рекомендованим є кут призми 2α = 90°, при якому переміщення осі деталі виразиться величиною

Похибка, що виникає за рахунок переміщення S може бути двох видів:

а) похибка вимірювання при перевірці биття;

б) похибка вимірювання при перевірці розміру щодо

базової циліндричної поверхні.

У першому випадку деталь, що перевіряється,

встановлена базовою поверхнею в призму, повертається, а

перевірку биття виконують по іншій циліндричній поверхні,

співісною з базовою. Оскільки в даному випадку не

вимірюється лінійний розмір, то переміщення центру деталі на

величину s, що викликається коливанням розміру діаметру

базової поверхні, не виконує ролі. Проте в цьому випадку до

вимірювання увійде похибка за рахунок некруглості базової

поверхні, яка також викличе переміщення центру деталі.

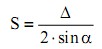

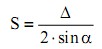

Як видно з фіг. 174, а, при користуванні призмою, що має

кут 2α = 90°, вплив овальності на вертикальне переміщення

центру деталі буде найменшим. При цьому найбільший

горизонтальний зсув центру відповідатиме положенню великої

і малої осей овалу під кутом 45° до бісектриси кута призми.

При збігу будь-якої з осей овалу з бісектрисою кута

призми положення центру деталі по висоті залишиться

незмінним. При інших кутах призм в процесі обертання центр

деталі матиме не тільки горизонтальне, але і вертикальне

переміщення ( фіг. 174, би, в).

Величину переміщення практично не можна розрахувати, оскільки вона є

функцією величин радіусів R і r, утворюючих овал, тоді як відомими є тільки величини великої і малої

осей овалу, які допускають різні комбінації величин R і r.

При вимірюванні розміру щодо зовнішньої циліндричної поверхні позначається вже не тільки

можлива її некруглість, але і допуск на виготовлення.

У випадку якщо допуск на розмір діаметру базової поверхні значний щодо допуску, що перевіряється, то

для зменшення похибки вимірювання слід виконати перпендикулярно бісектрисі кута призми.

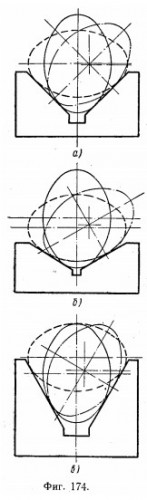

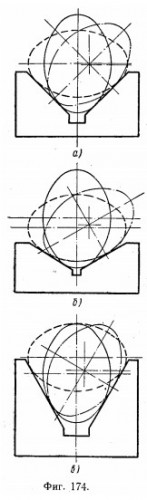

На фіг. 175 показані схеми двох випадків побудови пристосування для перевірки величини

ексцентриситету ступінчастого валу і вплив коливання розміру базової циліндричної поверхні на

виникнення похибки вимірювання.

Як видно з схем, розташування індикатора по бісектрисі кута призми (фіг.

175, а) викликає виникнення похибки за рахунок коливання розміру базової

циліндричної поверхні. Правильне розташування індикатора перпендикулярно

бісектрисі кута базової призми (фіг. 175, б) дозволяє уникнути цієї похибки.

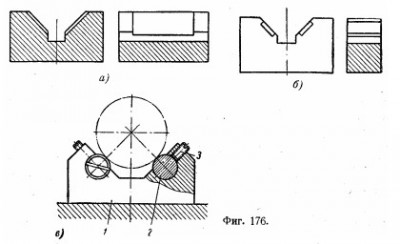

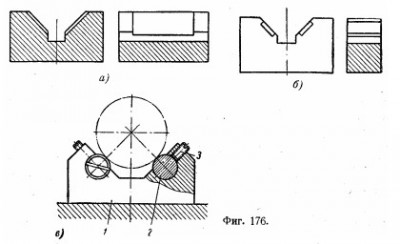

Конструктивне оформлення базових призм може бути різним.

Для підвищення точності базування звичайною призмою і зменшення впливу

неправильності форми циліндричної базової поверхні деталі в середній частині

призми рекомендується робити вибірки, залишаючи базуючі поясочки на кінцях

(фіг. 176, а). У разі значної довжини деталі застосовують дві призми.

Оскільки контакт між деталлю і призмою відбувається по двох лініях, то

призми досить схильні до зносу, особливо у разі обертання деталі. Тому в

конструкціях призм необхідно застосовувати високовуглецеву сталь з гартуванням

до твердості Rс = 58…62.

Одним з методів підвищення зносостійкості призми є виконання її робочих

поверхонь з твердого сплаву (фіг.176, би). При цьому корпус призми

можна робити термічно необробленим або з невисоким

гартом, а твердосплавні пластини вкладати в профрезеровані пази і

припаювати мідним припоєм. Пластини закладають в корпус

призми так, щоб не було виступаючих кромок. Виступаючі

кромки і кути твердосплавних пластин можуть ушкодити поверхню навіть загартованих деталей; крім того,

зважаючи на їх крихкість, вони можуть відколотися від удару деталлю при

установці її на пристосування. Тому, щоб уникнути розколювання пластин їх не

слід застосовувати на пристосуваннях, призначених для контролю важких деталей

(колінчастих валів і т. п.).

При перевірці важких валів для збільшення тривалості служби пристосування

може бути рекомендована призма з термічно необробленим корпусом 1 і двома

циліндричними сухарями 2, загартованими до твердості Rс = 62…65 (фіг. 176, б).

Сухарі 2 вставляються в неповні отвори корпусу і фіксуються гвинтами 3. У міру

зносу сухарів, коли на них з'явиться вироблення у вигляді лунок, сухарі можна

повернути на невеликий кут. В результаті цього з деталлю, що перевіряється,

стикатимуться незношені поверхні сухарів.

Основною перевагою даної конструкції є можливість відновлення

призми в цехових умовах без відправки в ремонт і перешліфуванні.

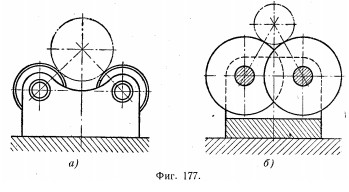

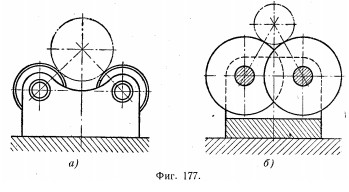

При перевірці важких деталей, які в процесі вимірювання необхідно обертати,

замість нерухомої призми можна передбачати два ролики, що обертаються

(фіг. 177, а). Ролики повинні бути виготовлені з високою точністю, оскільки

некруглість зовнішньої і внутрішньої поверхонь і їх взаємне биття входять в

похибка вимірювання. Роликам повинне бути забезпечене легке обертання. Бажано

підвести мастило, а на осях і в отворах роликів передбачити змащувальні канавки.

Слід враховувати, що у випадку якщо іноді відбуватиметься заїдання роликів

при обертанні валів великої ваги, що перевіряються, то як результат прослизання

між поверхнями ролика і деталі на першій з них утворюватиметься вироблення у

вигляді лунок. Невеликі лунки, поступово розширяючись, можуть привести надалі

до повного порушення обертання ролика.

Для підвищення легкості обертання ролика необхідно прагнути збільшити

його зовнішній розмір з одночасним зменшенням внутрішнього, тобто із

зменшенням розміру діаметру осі, на якій встановлений ролик.

Користування стандартними шарикопідшипниками замість роликів можливе

тільки в тих випадках, коли не вимагається високої точності базування, унаслідок

порівняно широких допусків на виготовлення шарикопідшипників. Підшипники

підвищеної точності, наприклад класів А і В, можна застосовувати частіше, але це

не завжди економічно виправдано.

Підвищення точності базування можна досягти шляхом застосування роликів

збільшеного зовнішнього розміру (фіг. 177, б). При цьому розмір діаметру ролика

повинен у декілька разів перевищувати величину діаметру деталі, що перевіряється.

Для того, щоб при великих розмірах роликів зберегти найвигідніший кут в контакті

з поверхнею валу, ролики доцільно розташовувати з перекриттям, для чого їх слід

зміщувати в осьовому напрямі один відносно іншого.

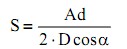

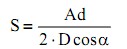

Підвищення точності досягається зменшенням співвідношення

де D - зовнішній розмір базуючого ролика;

d - базовий діаметр деталі.

За один повний оборот валу, що перевіряється, ролик зробить тільки К

оборотів (де завжди К < 1); отже, похибка, що вноситься у вимірювання биттям

ролика, ввійде тільки частково на тій дузі, яка контактує з деталлю протягом одного

її обороту.

При цьому у разі найгіршого взаємного розташування напряму

ексцентриситету обох роликів найбільший зсув центру деталі виразиться

величиною

де d - діаметр деталі, що перевіряється;

D - діаметр ролика;

α – половина кута торкання де таі з роликами;

А - допустима величина биття роликів.

Застосування роликів великих розмірів дозволяє встановлювати їх на

шарикопідшипниках грубіших класів.

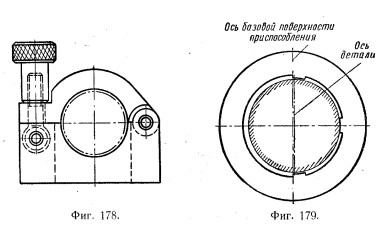

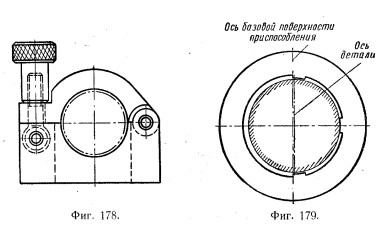

Базування циліндричних поверхонь у втулках застосовують відносно рідко,

головним чином внаслідок незручності установки деталі в отвір з малим зазором.

Для полегшення установки можна застосовувати роз'ємну конструкцію, схожу з

люнетом (фіг. 178). У корпусі і пов'язаній з ним відкидній кришці є два

напівотвори, оброблені в зборі до розміру, що перевищує найбільший розмір деталі

на 5-10 мк.

Знаходять застосування в контрольних пристосуваннях також і центруючі

патрони кулачкові, мембранні, з гідропластом і ін. Основна вимога, що

пред'являється до центруючих патронів, підвищена проти звичної для верстатних

пристосувань точність центрування при одночасно меншому зусиллі затиску деталі.

|